为了满足不同行业的客户需求,我们不断开发和改进材料技术、完善及开发更多的应用项目,以应对日益增长的市场需求及带来的挑战。20多年以来,我们工程师一直保持与中国著名的大学材料实验室的紧密合作,对材料进行开发和复合,开发了NDIthane,Loathane、Rollthane,Fricthane,Electhane和MDIthane等弹性体材料。

其中应用最广泛的,由聚酯多元醇,1,5-萘二异氰酸酯和特殊的扩链剂,通过热浇铸成型技术制成,组合物中使用的化学原料经过严格的规格和严格的质量检查,旨在保证其生产的高质量。我们提供的产品硬度范围可以从65 shore A°到95 shore A°,其中最佳物理性能在93 Shone A°到95 Shone A°。

针对聚氨酯固体轮力学,我们工程团队已经累积了丰富的专业知识,同时联合多家高等院校及研究院共同合作,致力于为客户提供更好的轮子解决方案及检测方案。

CJC的设计团队在设计车轮方面可以满足不同客户的需求。我们使用了最新的计算机辅助设计设备(其中包括三维特性的参数化实体建模和有限元分析EFM (Finite element method))为团队提供技术支持,而这些技能及经验确保我们设计和制造的领先地位。在生产之前,他们将完成每个步骤的所有SOP,以确保质量。

我们注重高效率,并且可实现弹性化生产!

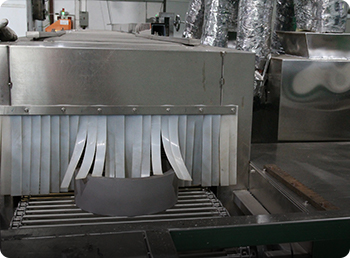

在占地18,000平方米的工厂中,我们每天生产超过10,000个轮子。先进的生产设施和对自动化的不断投入帮助我们以最低的生产成本实现了高质量和高生产效率。从轮辋加工,喷砂,自动化清洁和自动化铸造,最后到后固化处理,所有步骤都在自动化机器内完成,并由精密的看板系统监控,通过把控质量和交货时间,我们可以快速响应客户的要求。

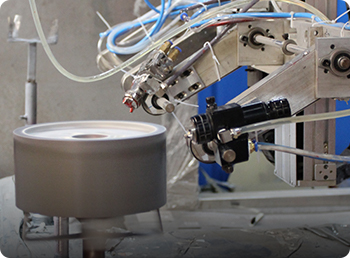

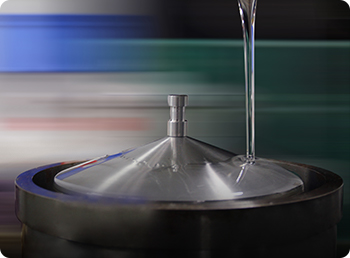

我们通过自动聚氨酯铸造机制造车轮和滚筒,编程后的铸造机可以同时自动在旋转固化台上生产20种不同尺寸和硬度的轮。此外通过自动浇注和手动浇注工艺的相结合,可实现弹性化生产,这有助于我们实现快速批量生产和小批量生产的不同需求。

我们配套有足够的生产设备及自动化设备,以至于我们可以高效、安全、精准地进行生产活动。其中包含自动浇注机、硫化圆盘机、自动清洗线、自动喷砂机、自动喷胶机、烘箱等。 对于要求较高的聚氨酯部件,为了确保工业化生产工艺对于浇注的高质量及效率要求。我们购买和采用了低压处理设备,可以自动脱泡、精准计量(误差低于±0.5%)、混合材料(温度误差低于±2°C),保证混合比例的一致,出品稳定及生产效率。

聚氨酯高温弹性体浇注机,它与反应釜链接在一起,由反应釜将预聚体(加热至100°C处在真空脱泡状态下)与扩链剂MOCA(电磁加热至115°C熔融状态下的扩链接MOCA)混合,在高温条件下搅拌混合均匀并抽真空脱泡,再在自动浇注机快速浇注至100°C的预热磨具中,经过高温模压硫化,放置烘箱中熟化最终制得产品。

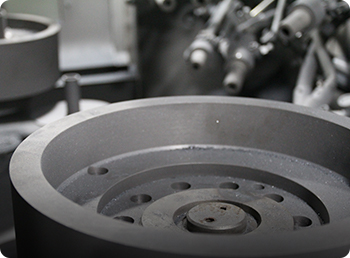

轮芯制作

轮芯制作

轮芯清洗

轮芯清洗

轮芯喷砂

轮芯喷砂

自动化喷胶

自动化喷胶

聚氨酯浇注

聚氨酯浇注

后固化

后固化

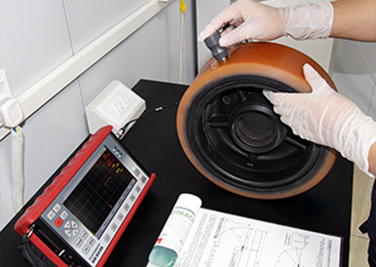

●工程师熟悉掌握应用多种现代检测设备,如动态疲劳测试机,根据Din En 12524-12533标准制造,最大负载为40KN的旋转测试台,可以在20KM/H的时速下测试轮子的耐疲劳程度,也可以执行耐力测试,障碍测试,滚动阻力测试等,全程由计算机监视。其他检测设备还有:硬度计,磨损测试仪,抗撕裂及拉伸测试仪,高低温试验室、紫外线、臭氧气候室、电阻、NCO、DMA、动平衡、电显微镜、伺服液压测试机、伺服液压卧轮测试机、超声波探伤仪、抗湿滑摩擦测试仪等。

●我们还使用专用的FEM模块进行强度计算和荷载工况模拟。这使我们可以通过计算机检查车轮的关键参数。利用FEA(Finite Element Analysis)计算机数值分析程序,解决许多工程和运动力学领域中的复杂问题,例如结构分析(应力,挠度,振动和疲劳),热分析(稳态和瞬态)以及流体动力学分析(层流和湍流)。

*严格的质量管理体系;

*规范的内部管理,有效地遵循所有程序及标准;

*科学的计算和持续地改进;

*所有过程,产品,设施均记录在案并可以追踪。

为了快速响应并帮助客户应对聚氨酯特殊轮制品的挑战,我们利用材料技术和工程能力提供增值的定制服务,对于快速成型、小批量生产、自动化量产提供保障。定制服务包括材料开发和车轮设计,焊接的车轮轮辋构造,工具生产和测试等。

用聚氨酯代替橡胶相关制品,不仅获得更高的耐磨性,还提升了效率,降低了成本,使客户取得更高的经济效益。